DLC(ダイヤモンドライクカーボン)成膜製品

DLCとは?

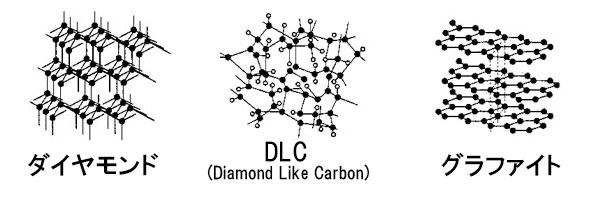

DLC(ダイヤモンドライクカーボン)とは、ダイヤモンドに近い特性をもつ非結晶(アモルファス)のことです。DLCの薄膜を、プラスチック、金属をはじめ、いろいろな材料の表面にコーティングすることにより、新しい製品が生まれるのです。

ダイヤモンドに近い特性と、ひとことで言っても、それは具体的にはどのような特性なのでしょうか。

- 硬い/摩耗に強い

- 薬品に強い/腐蝕に強い

- 表面が滑らか/低摩擦

- 透明度が高い

- ガスを遮断する/電気を通さない

上記は、DLCの特性の中でも、ほんの一部です。(詳しくはDLCの特徴で詳しくご説明いたします)。

このような優れた特性を持ったDLCですが、具体的に製品として使う場合、どんなメリットがあるでしょうか。 ペットボトルの内面にコーティングした、ガスバリア製品を例に取ってご説明いたします。

実は、ペットボトルは、酸素を多量に通してしまいます。

そこで、ペットボトルの内壁にDLC薄膜を形成し、酸素を遮断すれば、商品を高品質に保つことができるのです。また、商品に多量に加えている酸化防止剤などの添加物を減らすことができるのです。これをDLCの「ガスバリア性」と言います。

ガスバリア性以外にも、DLC薄膜には応用範囲が広く、今後新しい製品を次々に生み出してゆくことが可能です。

生活が便利になるだけではなく、健康な生活や、環境破壊への対策など、当社の技術を生活の中でお役立ていただきたいと考えています。

DLCの特徴

DLC(ダイヤモンドライクカーボン) の概略は、「DLC とは?」でご説明いたしましたが、DLCには、どのような特徴があるかということをご説明いたします。

| カテゴリ | 特徴 | |

|---|---|---|

| 安定性 | 硬い | 高硬度 |

| 傷がつきにくい | 耐ひっかき抵抗 | |

| 腐蝕しにくい | 耐蝕性 | |

| 薬品に強い | 耐薬品性・非吸着性 | |

| 人体に優しい | 生体親和性 | |

| 平滑性 | 滑らか | 低摩擦係数 |

| 磨耗しにくい | 高耐磨耗性 | |

| 相手材料の損傷が少ない | 低攻撃性 | |

| 付着しにくい | 低凝着性・離型効果 | |

| 汚れが付きにくい | 防汚性(親水性・撥水性) | |

| 菌の繁殖を低減 | 抗菌性 | |

| 透過性 | 透明度が高い | 高光学透過性 |

| 赤外線を通す | 高赤外線透過性 | |

| 遮断性 | 紫外線を遮断する | 紫外線遮断性 |

| ガスを遮断する | 高ガスバリア性 | |

| 電気を絶縁する | 高電気抵抗 | |

身の回りのDLC

すでに皆様の身の回りにはDLCを応用した製品が数多く存在しています。

キッチン用混合水栓の、従来のシリコングリスに代わるものとして、内部パーツにDLCコーティングの採用が増えてきています。パーツの磨耗を抑え、製品を長持ちさせる効果があります。

PETボトルは、まだ採用例は多くはありませんが、特定の商品では使われています。温め可能のPETボトル(キャップがオレンジ色のもの)の飲み物は、酸化しやすいため、普通のPETボトルでは品質が長持ちしないため、DLCコーティングされたPETボトルが、既に市場に出ています。

(写真はコールド用のものです)。

また、シェーバーの網刃にもDLCが使われています。

滑らか、磨耗しにくい、汚れが付きにくい、などの性質が、シェーバーの網刃という繊細なパーツに生かされています。

このような特性を持ったDLC薄膜を、様々な材料にコーティングすることにより、今までにない、未来の商品が生まれてくる、というわけです。

「DLCとは?」では、DLCを「ダイヤモンドの特性に類似した薄膜」と、ご説明いたしました。

しかし、実際には、もう少し詳しいご説明が必要になります。

DLCは、様々な構造を内部に有しており、コーティング時の製膜条件を制御することにより、DLCの特性をコントロールすることができるのです。

たとえば、高いガスバリア性が要求されるPETボトルへの製膜時には、高いガスバリア性を発揮するための製膜パラメータで製膜します。

当社のDLC製膜は、数々の材料に対し、多くの製膜パラメータによるコーティングの実績と、特性分析によって生み出された、データベースの蓄積が特色となっています。

これにつきましては、「DLC導入をお考えの皆様へ」で詳しくご説明いたします。

DLCの応用分野

DLCの応用分野

DLCの応用分野についてご説明いたします。

現在、DLCが実用化されているものは以下のようなものです。

| 分野 | 用途 | 有効なDLCの特性 |

|---|---|---|

| 電気・電子機器 | 磁気ディスクのコーティング | 低摩擦、高耐磨耗性、耐ひっかき抵抗など |

| 磁気記録ヘッド | 低摩擦、高耐磨耗性、耐ひっかき抵抗など | |

| ビデオデッキのキャプスタン | 低摩擦、高耐磨耗性など | |

| ヒートシンク | 高熱伝導性など | |

| 工具・金型 | 切削工具・刃先・ドリル | 高硬度、高耐磨耗性など |

| 超精密加工用工具 | 高硬度、高耐磨耗性など | |

| 手術メス | 高硬度、高耐磨耗性など | |

| 料理用具 | 高硬度、高耐磨耗性、耐蝕性、抗菌性など | |

| 電気カミソリ | 高硬度、高耐磨耗性、抗菌性など | |

| 部品金型 | 低摩擦係数、耐薬品性など | |

| 機械部品・設備部品 | 歯車、軸受 | 高硬度、高耐磨耗性など |

| 部材接合面の改質 | 高硬度、低摩擦係数、耐蝕性、高耐磨耗性、低凝着性など | |

| 自動車エンジンのピストンリング | 高硬度、低摩擦係数、高耐磨耗性、低凝着性など | |

| 固体潤滑膜 | 高硬度、低摩擦係数、高耐磨耗性、低凝着性など | |

| 混合水栓の内部コート(鉛溶出防止) | 高耐磨耗性、抗菌性など | |

| 光学部品 | レンズ、眼鏡レンズ | 低摩擦係数、高光学透過性 |

| サングラス、保護眼鏡 | 低摩擦係数、高光学透過性、紫外線遮断性など | |

| バーコードスキャナの光学窓 | ||

| 医療用機器 | 抗菌性、生体親和性、耐薬品性など | |

| ウィンドウシールド | 高光学透過性、紫外線遮断性など |

低温・常温DLCとは

低温DLC

従来、製膜方法は、高温プラズマを利用して蒸着させるのが一般的な方法でした。高温プラズマを利用する場合、以下のようなデメリットがありました。

高温プラズマを使ったコーティング処理のデメリット

- 設備が大がかりになるため、多くの費用がかかる

- 高温で処理をおこなうため、プラスチックなどの材料には適しない

そのようなデメリットを解決するために、低温プラズマによるDLCコーティング (低温DLC) が研究され、実用化の方向に向かっています。

低温DLCは、通常 200℃以下でDLCコーティングするものをいいます。

低温DLCには以下のようなメリットがあります。

低温DLCのメリット

- 設備の規模が小さくできるため、費用が安い

- 低温で処理を行なうため、プラスチック等、材料の選択の幅が広まった

- コーティング条件がコントロールしやすいため、幅広い特性を発揮させることができる

常温DLC

当社は、低温DLCの特徴をさらに追求した、先駆技術として常温DLCの実用化に向けた研究開発をおこなっております。

常温DLCは、室温~50℃前後の低温プラズマによるコーティング技術のことです。